Und so habe ich das Teil gebaut:

Zunächst habe ich mir eine Wilesco D10- Dampfmaschine besorgt.

Die war gebraucht und schon sehr "ausgeleiert". Heute würde ich eine neue empfehlen, sonst reicht die Leistung ev. nicht.

Man kann eine D10 im örtlichen Spielwarenladen kaufen oder z.B. bei SMDV bestellen (Nr. wi 00010 für 99,99 Eur).

Dann sollte man auch gleich einen Beutel Antriebsspiralen (wi 00800) beschaffen, für die Kraftübertragung.

Als Erstes wurde die Maschine auseinandergebaut, wie man hier sieht:

Den hinteren Teil des Kesselhauses habe ich abgetrennt.

Von der Grundplatte habe ich das Stück, auf dem das Kesselhaus steht, herausgesägt (12 x 9 cm).

Das Fundament der Maschine habe ich am Ende des Schwungrad- Lochs durchgesägt.

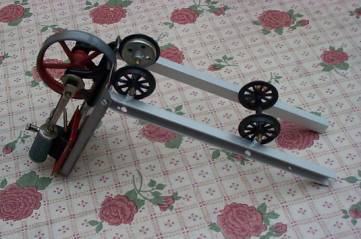

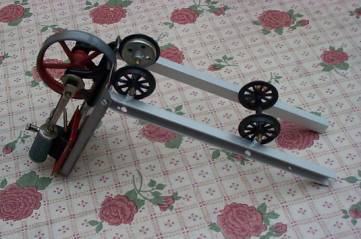

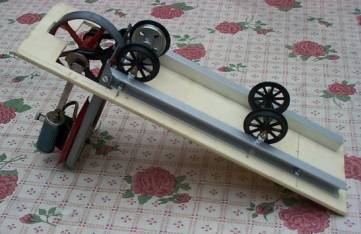

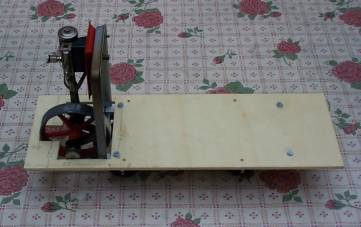

Dann habe ich zwei Rahmenwangen aus 10 x 12 mm Alu- U- Profilen hergestellt (22 cm lang).

Daran sind Achslager (halbe Lüsterklemmen- Kerne) in ca. 7mm Abstand angeschraubt,

ein Paar ca. 2cm vom vorderen Ende und ein Paar ca. 8 cm vom hinteren Ende entfernt.

In die Achslager werden die Achsen gesteckt. Die vordere Achse ist mit einer Schnurrolle versehen.

Die muss so groß wie möglich sein, denn es sollte sich eine Untersetzung von mindestens 3:1 ergeben.

Mit der Antriebsspirale auf der Rolle sollte der Durchmesser dem der Rad- Laufflächen entsprechen.

Außerdem sollte die Nut Keilförmig sein, damit die Spirale nicht rutscht.

Ich habe eine passende Rolle im Stabilbaukasten gefunden, aber notfalls kann man auch eine aus Sperrholz

in der Bohrmaschine drechseln.

Die Rahmenwangen habe ich dann mit dem Maschinenfundament verschraubt. Dazu sind dort ca. 2 cm vom Sägeschnitt

entfernt Löcher in die Kannten gebohrt.

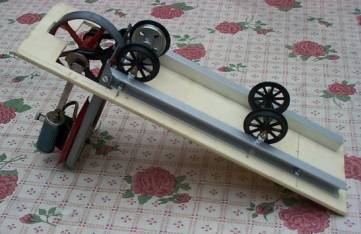

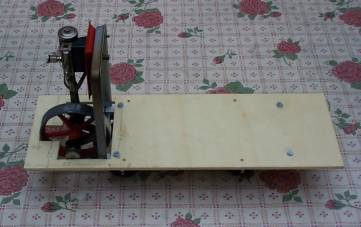

Oben auf den Rahmen habe ich dann eine Sperrholzplatte aufgeschraubt. Die ist ca. 30 cm lang und 10 cm breit.

Vorne befindet sich ein entsprechend großes Loch, damit die Maschine hindurchpasst.

Auf den Fußboden kann dann der Kessel montiert werden. Dort, wo die Kessel- Grundplatte die drei großen

Luftlöcher hat, muss vorher noch ein Loch in den Fußboden gesägt werden, damit das Feuer Luft bekommt.

Wie man sieht, habe ich alles Überflüssige vom Kessel entfernt und die entsprechenden Löcher zugelötet.

Die Zudampleitung habe ich vorne in den Kessel eingeführt, die geht im Inneren nach oben bis kurz unter die Kesseldecke.

Wenn das Zudampfrohr dann mit der Maschine Verbunden ist (löten oder Siliconschlauch) und eine Antriebsspirale aufgelegt

ist, kann schon eine Probefahrt erfolgen.

Dabei wird man wahrscheinlich feststellen, dass die Antriebsspirale auf dem Schwungrad rutscht. Dagegen hilft ein Vertiefen

der Rille.

Ich habe ein Gummiband um das Futter meiner Minibohrmaschine gespannt, und diese auf dem Tisch festgespannt.

Nachdem ich Kurbelscheibe und Gestängeteile von der Kurbelwelle demontiert hatte, habe ich mit einer Hand

das Fahrgestell festgehalten und das Schwungrad gegen das rotierende "gummierte" Bohrfutter gedrückt, mit der anderen

Hand habe ich Sägeblatt oder Schlüsselfeile geführt und die Rille bearbeitet.

Das ging besser als erwartet, in etwa 15 Minuten hatte ich eine tiefe Rille mit steilen Flanken hergestellt.

Die Spirale verschwindet ganz in der Rille, das ergibt nun eine Untersetzung von etwas mehr als 3:1, und hier rutscht nichts mehr.

Alles Weitere ist eine reine Fleißsache und nicht schwierig. Ich habe vorne den Fußboden um das große Loch

mit kleinen Aluwinkeln verstärkt, U- Profil- Rahmenteile vorn und Pufferbohlen vorn und hinten unter den Fußboden

geschraubt und ein paar Trittstufen und Puffer angebaut. Damit war das Fahrgestell komplett.

Den Aufbau habe ich aus Sperrholz gebaut, das Dach ist aus Alublech. Über dem Kessel ist ein großes Loch, das in

6mm Abstand von einem weiteren "Oberlicht"- Deckel verdeckt wird. Hier entweichen die heißen Verbrennungsgase.

Ein paar Verzierungen vervollständigen den Triebwagen: Aufgemalte Bretterfugen, Fensterrahmen (Streichhölzer),

Türen, Leisten, Griffe, Schilder und ein kleiner Schornstein. Aus dem entweicht im Betrieb eine schöne deutlich

sichtbare Abdampffahne.

Der Aufbau ist abnehmbar, damit man an Kessel und Feuerung herankommt. In der Nähe der seitlichen Löcher des

Kesselhauses muss der Aufbau gegen das Feuer geschützt werden, das gerne mal aus diesen Löchern herausleckt.

Ich habe da Aluklebeband verwendet.

Bei der ganzen Bauerei sollte man möglichst mit Gewicht sparen, denn die Leistung der Maschine ist begrenzt! Das hat aber

auch den Vorteil: Kupplungen müssen nicht montiert werden, einen Zug kann dieses Fahrzeug nicht ziehen.

Mein Triebwagen fährt recht flott und munter bei uns um den Teich. Die Strecke beinhaltet Steigungen von 4%, die

meistert er problemlos, und bergab wird er nicht zu schnell für die Kurven. Die Handhabung ist einfach und Stressfrei.

Mit einer Füllung von Esbit und Wasser hat man gute 10 Minuten pures Vergnügen!

Versucht es doch auch einmal und berichtet!